2回目の すごい 原型(綾瀬恵那編)−

[to previous]

[to home] [to next]

12月8日

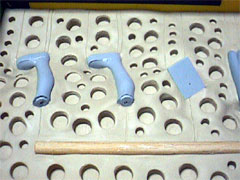

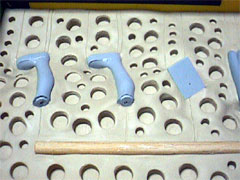

サフの乾燥後、1000番のペーパーで表面を仕上げて原型の完成です。恵那は全部で16パーツになりました。

原型ができたら型を作っていきます。まず、型のレイアウトを考えます。私の型取りは先生に教わった「型多め」の方法です。

パーツを横一列に並べた型を数個作ります。パーツの組み合わせはパーツの長さや厚みが近いものが組になるように決めていきます。

というのも、長さや厚みはそのまま型の大きさに繋がるからです。同じ型のパーツがほどよく粒ぞろいだと余白が少なくて済みます。

これはそのままシリコンの節約=コストの節約、ということになるのです。

原型にはパーティングラインをプロットしておきます。型に入れる角度を考慮してパーティングラインを引いておきます。

パーティングラインはパーツの一番外側になる線です。その位置に型の雄雌の境目を持ってくると無理なく抜ける型になります。

型の境目は粘土に埋めながら決めてもいいのかもしれませんが、埋めかけのパーツって意外と形がつかみづらいのです(^^;。

形がわかるうちにプロットしておく方が安心です。

12月11日

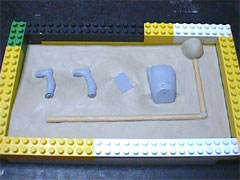

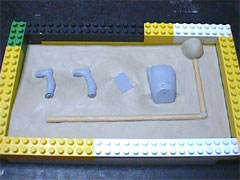

いよいよ型を作っていきます。はじめに「粘土埋め」をやります。粘土でパーツを支えながらレイアウトし、隙間を粘土で埋めていきます。

粘土は隙間なく詰めていきます。これが結構大変です。原型の配置や角度は気泡が残らないようにレジンの流れと空気の流れを考えながら決めていきます。

原型同士の間隔は1センチくらいあけます。

パーツが埋まったら湯逃げを爪楊枝でけがいていきます。一緒に湯口(レジンの入り口)も描いています。湯逃げは原型の頂点から真上に引いていきます。レジンを流したときにここから空気が逃げていきます。

つまり、空気が溜まるようなところに湯逃げを作るのです。逆に、原型は湯逃げを作りやすいところに空気が集まるように配置する、というのがわかるでしょうか。

湯逃げが描けたら、ダボを打っていきます。型ズレを防ぐためのダボなのでできるだけたくさん打っておきます。深さは5ミリくらいあれば十分です。木の丸棒などを押し当てて作っていきます。

12月11日

粘土埋めができたら、型取りです。シリコンはウェーブのHG-017を使っています。標準的な性質で、フィギュアの型に適しています。値段は1kgで2500円です。

缶を開けると上澄み液があって、分離しています。これを混ぜ棒で均一に撹拌します。シリコンは粘性が高いのでかなりの重労働です(^^;。がんばりましょう。

特に缶の底の方は重いようです。均一にしないと物性が変わってしまう恐れがあるので手抜きせずにしっかり混ぜます。

ちなみにHG-017の重さと体積の関係は1:0.9程度です。つまり、100gで90ccくらいになります。写真は400g測ったときのものです。ビーカーのメモリは350ccくらいで、水に比べると重さの1割引くらいの感じです。

凝固剤は重さに対して量が決められているので、体積との関係はきちんと把握しておくと便利です。

HG-017には1kg用の凝固剤が付属しています。使い切ると1kg分になるのであらかじめラベルに目盛りを振っておくと便利です。

12月11日

というわけで、片面流しました。流し方とか色々とあるんですが、時間との勝負となってしまうので途中経過の写真が撮れません。申し訳ないです。

まず、シリコンに凝固剤を投入したらよく混ぜます。ビーカーの壁なども混ぜ棒でそぐようにして、とにかく均一に混ぜ合わせます。HG-017は混ぜるとピンク色になります。

マーブル状の濃淡がなくなり、きれいなピンク色になったら今度は気泡を抜きます。混ぜるときに大量に気泡が入ります。ビーカーの角度を変えながら、シリコンを壁面に延ばして気泡を抜きます。

完全には抜けないのである程度やったら型に流し始めましょう。初めは筆を使って原型の表面に塗り込んでいきます。次にビーカーを傾けて「とろーっ」という表現がピッタリな具合にして流していきます。

一度に大量に流さないのがコツです。流れながら気泡が壊れていくのが見えるはずです。たくさん流すと抜けかけた気泡を閉じこめてしまうので気を付けましょう。しかし、シリコンそのものも硬化が進んでいくのでのんびりもできません。

辛いところです;;

シリコンは、原型から1センチくらいの厚みになるまで流し込みます。ちなみに、この型では600g使いました。結構かかりますね(^^;

12月12日

シリコンが硬化したら(HG-017は硬化まで12時間とされています)補強のため、石膏で型枠を作ります。複製する際にゴムバンドでがっちり固めるのでしっかりした補強が必要なのです。厚みは1センチくらいが目安です。

石膏は消耗品なので、私は買ってきたらタッパーに移しています。で、コンビニの鍋についてきたレンゲですくって、石膏を水に落としていきます。均等になるように水の底に溜めていってください。

石膏は混ぜないで必要分量になるまで沈めていきます。ポリビーカーですとどこまで溜まっているのかわかりやすいので便利です。必要分量になったら上澄みを捨てて、割り箸などでかき混ぜます。

混ぜると少し粘りが出てきます。割り箸で線を引いてスジがわかるくらいになったら流し時です(混ぜ時間は1,2分くらい)。シリコンの上にさっと流し込んで型ごと軽く揺すって表面が平らになるようにします。

12月12日

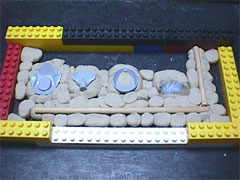

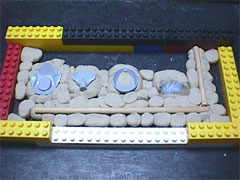

待っている間に2個目の型の作成に入ります。最初の型では粘土埋めの過程がわかりにくかったので、写真の間隔を詰めてみました。

初めにパーツの配置と角度を決めて粘土で固定します。次にランナー(レジンの通り道)を配置します。さらに型枠の大きさをブロックで決めていきます。

次に、丸めた粘土で隙間を埋めていきます。ブロックの型枠の4つの角をまず固定し、ランナーの位置も固定します。そして石を敷き詰めるような感じで粘土の玉を並べていきます。

全体に詰め終わったら、指やヘラなどを使って延ばしていきます。足りないところは粘土を追加しながら、なるべく表面が滑らかになるように仕上げていきます。

この後は最初の型と同じ手順に進みます。湯逃げをけがいてダボを開けてシリコンを流していきます。

12月13日

最初の型の石膏が硬化したので反転型を作っていきます。ブロックの枠ごと裏返しにするとこんな感じです(写真左上)。この粘土の層をゆっくり剥がしていきます。

全体が剥がれたら、隅々まで点検して残った粘土を取り除いていきます。特にパーツの縁、パーティングラインに沿ったところには粘土が残りやすいので念入りにチェックします。

粘土が残っていると複製した時に太いパーティングラインができてしまいます(^^;。

きれいになったらシリコンの面だけワックスでコーティングします。反転型のシリコンがくっついてしまわないようにするのが目的です。リンレイのブルーワックスを筆で丁寧に塗っていきます。塗り残しがないように丁寧に塗っていきます。パーツには塗りません。

ワックスは厚塗りする必要はありません。あまり厚く塗ると複製時にバリができてしまうのです。ただ、薄すぎるとどこまで塗ったか自信がなくなってくるので難しいところですね(^^;。

塗り終わったらシリコンを流し込みます。シリコンの面にはシリコンブロックを浮かべています。これは石膏の型枠とがっちり噛み合わせるためのものです。