あさぎとよつば−

[to previous]

[to home] [to next]

1月21日

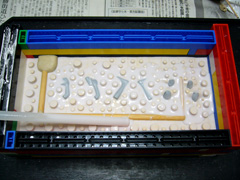

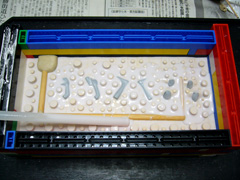

粘土を取り除いたら、シリコン部分にワックスコーティングをします。オスメスのシリコンがくっつかないようにするためです。

ワックスコーティングができたら、もう片方の型用のシリコンを流します。要領は同じです。

1月23日

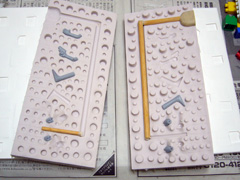

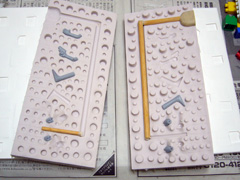

反対側の補強の石膏も流して型が完成です(写真左)。シリコン型を石膏がサンドイッチするような感じです。

で、これをベリベリと剥がしたのが右の写真です。

1月25日

型を剥がしたら、湯逃げを切り抜いていきます。爪楊枝で凸モールドができているので、その両脇にカッターの刃で切れ目を入れて取り除いていきます。

取り除くことで、小さいトンネルになるのです。

レジンがランナーからパーツに流れ込むゲートも作ります。カッターでVの字に切れ目を入れてゲートを作っていきます。

パーツを傷めないように慎重にやらなければなりませんが、ゲートが細いとうまくレジンが流れないのである程度の大胆さも要求される作業です。

1月27日

よつばとあさぎのファーストショットです。初めて複製した時点で、型の不具合をチェックし、対策を施します。

チェックするのは、気泡ができていないか?きちんとレジンが流れているか?などです。パーツの配置や角度、湯逃げの配置などによっては、うまく空気が抜けなくて、気泡になってしまうことがあります。

あさぎの後ろの髪の毛のパーツは先端部分に空気が溜まって最中になってしまいました。こういうケースでは湯逃げを追加したり、太くしたりして空気が逃げるようにします。

1月27日

パーツの形によっては、型を傾けてレジンを流せば空気が溜まるのを防ぐことができる場合もあります。型それぞれに癖がありますので、それを早く見つけて上手に抜いて行くことが近道です。

型には寿命があります。抜ける個数は上限があります。何回もテストを繰り返す状況に陥るとそれだけ生産数が減ることになります。それはそのままコストに返ってきますので気を付けましょう。

2月4日

なんとか生産が終了しました。20個の予定でしたので、提出分や予備パーツ分などを含めて23体くらい抜いています。

手作りの型でもこのくらいは余裕で抜けます。気を付けて抜けば40個くらいまで行けるでしょう。最後の方はかなり厳しいですが(^^;。

離型剤は最初のうちは3回に1回くらいでOKです。15個くらい抜いたら2回に1回くらいの割合で私はやっています。

パーツを取り出すときに、いつもと違う方の型にパーツが貼り付いていたら「離型剤を吹きなさい」という信号です。参考にしてください。